24小時(shí)聯(lián)系電話:18217114652、13661815404

中文

技術(shù)專題

PCB焊接15應(yīng)避免的常見焊接問題

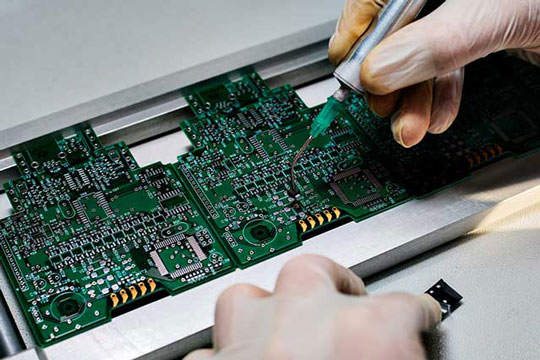

PCB焊接是整個(gè)印刷電路板 組裝過程的重要組成部分 。不幸的是,焊接過程可能會(huì)遇到許多問題,這使得獲得高質(zhì)量的最終PCB產(chǎn)品具有挑戰(zhàn)性。隨著PCB組件變得越來越小,越來越緊湊,焊接PCB時(shí)出現(xiàn)問題的幾率也越來越高。

但是這些PCB焊接問題到底是什么?更重要的是,您應(yīng)該怎么做才能避免它們,從而節(jié)省時(shí)間并提高效率?

這就是本綜合指南所涵蓋的內(nèi)容。我們將概述15個(gè)最重要的PCB焊接問題以及如何避免這些問題。

一,焊料橋接不良的焊點(diǎn)

在PCB板焊接中,更小,更緊湊的組件引起的首要問題是焊料橋接。由于兩個(gè)或多個(gè)關(guān)節(jié)之間的無意連接而發(fā)生問題。這種連接通常是骨骼之間過多焊料的結(jié)果。

考慮到焊橋的微觀尺寸,確定焊橋通常具有挑戰(zhàn)性。這可能是一個(gè)巨大的問題,因?yàn)楹笜驎?huì)導(dǎo)致短路并導(dǎo)致組件燒毀。

那么如何解決這個(gè)問題呢?識(shí)別橋之后,將烙鐵固定在中間以熔化焊料。穿過甲板打破它。如果電橋太大,請(qǐng)使用吸錫器清除多余的焊料。

二,焊錫過多

當(dāng)您在引腳上施加的焊料數(shù)量超過應(yīng)有的數(shù)量時(shí),就會(huì)出現(xiàn)此問題,從而導(dǎo)致過多的堆積。這個(gè)問題在初學(xué)者中很普遍,他們認(rèn)為他們要求的焊料越多越好。

但是,主要問題是在進(jìn)行了如此多的焊接之后,很難知道其下發(fā)生了什么。

引腳上的焊料過多可能會(huì)阻止引腳和焊盤正確潤濕。而且,如前所述,過多的焊料可能導(dǎo)致焊料橋接。

避免此問題的有效方法始終是施加足夠的焊料以正確潤濕引腳和焊盤。

三,錫球

另一個(gè)常見的PCB板焊接缺陷是焊球。通常,此問題發(fā)生在回流焊接中。問題的出現(xiàn)是焊料小球粘附到層壓板或?qū)w表面。

可能導(dǎo)致焊錫球的多種因素,包括:

錫膏印刷不良

粗糙的PCB設(shè)計(jì)

回流溫度差

使用氧化成分

采用適當(dāng)?shù)?/span>PCB焊接技術(shù)是避免此問題的有效方法。

四,冷接頭

您可能之前已經(jīng)注意到PCB接頭的表面看起來暗淡無光。這個(gè)問題是由于PCB焊接溫度過低導(dǎo)致的。因此關(guān)節(jié)不會(huì)融化。

那么為什么熱量不足到達(dá)關(guān)節(jié)呢?好吧,有多種潛在原因。可能是您不允許烙鐵或集合體充分加熱以融化焊料。有時(shí),缺陷是走線和焊盤設(shè)計(jì)不當(dāng)?shù)慕Y(jié)果。

冷關(guān)節(jié)需要立即糾正;否則,可能會(huì)形成裂紋并導(dǎo)致整個(gè)組件最終失效。

五,接頭過熱

這個(gè)問題與冷縫相反。問題可能是由于您在烙鐵上設(shè)置的PCB焊接溫度太高所致。有時(shí),問題在于焊料可能無法流動(dòng),這可能是由于焊盤表面的性質(zhì)所致。當(dāng)鉛已經(jīng)具有防止足夠的熱傳遞的氧化物表面時(shí),焊縫也可能無法流動(dòng)。

由于上述問題,最終會(huì)使接頭加熱太長時(shí)間,有時(shí)會(huì)造成嚴(yán)重?fù)p壞。即使成本不是很關(guān)鍵,它也可能導(dǎo)致墊子抬起并導(dǎo)致昂貴的維修費(fèi)用。

解決方案是設(shè)置正確的烙鐵溫度。另外,請(qǐng)始終使用助焊劑清潔臟的墊片和接頭 。

六,墓碑

理想情況下,焊料會(huì)附著在兩個(gè)焊盤上并開始潤濕過程。但是,在某些情況下,一個(gè)焊盤上的焊料無法完成潤濕過程,從而導(dǎo)致組件一側(cè)傾斜。這種傾斜看起來像一個(gè)墓碑,因此得名。

在回流焊接中,任何導(dǎo)致一個(gè)墊上的焊膏熔化的東西都可能在另一個(gè)墊上熔化之前,可能導(dǎo)致墓碑化。例如,缺少浮雕設(shè)計(jì),并且連接至焊盤的走線的厚度不相等。

在波峰焊中,當(dāng)傳入的波焊波物理地推動(dòng)具有較大主體的組件時(shí),可能會(huì)發(fā)生墓碑化。為避免此問題,布局工程師在設(shè)計(jì)將進(jìn)行波峰焊接的電路板時(shí)必須仔細(xì)考慮流的方向。

沒有足夠的潤濕性,關(guān)節(jié)就會(huì)變?nèi)酢K鼈儫o法與足夠響的板連接。這就是為什么士兵必須同時(shí)使用銷釘和護(hù)墊實(shí)現(xiàn)100%潤濕的原因。它們絕不能有任何間隙或空格。

不幸的是,有時(shí)不會(huì)發(fā)生完全潤濕。有幾個(gè)原因。例如,工程師可能沒有對(duì)筆和墊施加足夠的熱量。出現(xiàn)此問題的另一個(gè)原因是無法留出足夠的時(shí)間使焊料流動(dòng)。也可能是板臟了。

如何避免這個(gè)問題?好了,您可以從徹底清潔主板開始。接下來,確保對(duì)焊盤和引腳施加均勻的PCB焊接溫度。

八,跳過焊料

焊錫漏斗是指沒有焊錫潤濕的焊點(diǎn)。缺陷是焊接跳過表面安裝墊而導(dǎo)致開路的結(jié)果。

焊錫漏斗的一個(gè)常見原因是在設(shè)計(jì)或制造階段出現(xiàn)打滑現(xiàn)象。設(shè)計(jì)者可能放低了不均勻的焊盤尺寸。也可能是制造商在焊接波和電路板之間使用了不正確的波高。

顧名思義,凸起的焊盤是與PCB表面分離的焊盤。原因可能是PCB焊接溫度過高或在其中一個(gè)接點(diǎn)上施加了過大的力。抬起的墊子由于其易碎的特性而難以使用。這些墊很容易從走線上撕下。

一旦發(fā)現(xiàn)此問題,請(qǐng)?jiān)趯⑵浜附又跋扰⑵湔掣降桨迳稀?/span>

十,挨餓的關(guān)節(jié)

當(dāng)接頭缺少足夠的焊料以形成可靠的電連接時(shí),就會(huì)出現(xiàn)此問題。問題是對(duì)引線施加的熱量不足,導(dǎo)致連接不良。有時(shí),由于仍然存在電接觸,所以關(guān)節(jié)仍然可以工作。但是,由于裂紋的發(fā)展會(huì)進(jìn)一步削弱連接,因此連接最終將失敗。

幸運(yùn)的是,解決這個(gè)問題非常容易。您需要做的就是在添加更多焊料的同時(shí)重新加熱接頭。

十一,焊料飛濺

在某些情況下,焊料碎片可能會(huì)濺到焊料掩膜上,使其看起來像蜘蛛網(wǎng)。螺紋通常具有不規(guī)則形狀,并且通常是由于未使用足夠的助熔劑而導(dǎo)致的。在波峰焊過程中,基板表面的污染物也可能導(dǎo)致此問題。

為避免此問題,請(qǐng)?jiān)诤附?/span>PCB板之前確保板的表面清潔。

十二,針孔和吹孔

容易識(shí)別針孔和氣孔問題,因?yàn)樗鼈冊(cè)诤更c(diǎn)中顯示為孔。針孔比氣孔小得多。缺陷通常發(fā)生在波峰焊期間。通常,孔內(nèi)的水分在PCB板焊接過程中會(huì)加熱成氣體,并通過熔化的焊料逸出,從而導(dǎo)致空隙。

避免此問題的有效方法是烘烤或預(yù)熱電路板,以使水分散發(fā)出去。您也可以選擇在通孔中使用至少25um厚的銅鍍層。

(PCB接頭。在PCB焊接期間,這些接頭上可能會(huì)出現(xiàn)針孔和氣孔)

十三,焊錫旗

焊錫標(biāo)記表示助焊劑用量減少以及焊料排泄問題。當(dāng)焊料從波峰焊機(jī)中排得太慢時(shí),就會(huì)發(fā)生這種情況,從而導(dǎo)致板上的焊料過高。另一個(gè)原因是助焊劑施加的不一致,在這種情況下,您會(huì)在板上看到類似晶須的焊接痕跡。

十四,焊球

當(dāng)您在焊接電路板時(shí),少量的焊料粘在PCB板的表面時(shí),就會(huì)發(fā)生此缺陷。這是由于波峰焊機(jī)中的溫度過高或在分離過程中焊料落回波峰中而發(fā)生的。由于助焊劑的加熱也可能產(chǎn)生焊球,這會(huì)導(dǎo)致焊錫液濺回到板上。

十五,焊料變色

與我們之前提到的其他焊接缺陷不同,焊料變色純粹是一個(gè)外觀問題。但是,花時(shí)間找出其根本原因仍然很重要。通常,問題在于您的PCB制造商使用了不同的助焊劑材料。這也可能是在單板的波峰焊運(yùn)行之間使用較高的PCB焊接溫度的結(jié)果。

為避免此問題,在整個(gè)焊接周期中,在助焊劑材料,焊接溫度和厚度方面,必須保持一致性。

摘要

如您所見,在PCB焊接過程中可能會(huì)發(fā)生許多問題。這些問題中的任何一個(gè)都會(huì)對(duì)您的效率產(chǎn)生負(fù)面影響,增加交貨時(shí)間,并降低PCB的整體質(zhì)量。通常,修復(fù)這些問題可能會(huì)浪費(fèi)寶貴的時(shí)間和金錢。不幸的是,沒有一種萬無一失的PCB焊接技術(shù)可以完全防止所有焊接缺陷的發(fā)生。但是,您可以做一些事情來避免首先發(fā)生錯(cuò)誤。

與像OurPCB這樣的出名PCB制造商合作是避免PCB焊接問題的最有效方法。在OurPCB,我們擁有一支由經(jīng)驗(yàn)豐富的技術(shù)人員組成的龐大團(tuán)隊(duì),他們熟悉PCB組裝的所有潛在陷阱。憑借我們豐富的行業(yè)經(jīng)驗(yàn),我們可以為您快速找到必要的組件并正確組裝完整的PCB板。