24小時聯系電話:18217114652、13661815404

中文

技術專題

PCB設計需要了解的拼板準則

通過遵循常識性PCB處理邊緣和陣列準則,以及了解組裝方法的基本知識,可以避免計劃外的延遲和重新設計。由于一家裝配車間和另一家裝配車間的機器技術不同,因此不可能為所有人制定一套嚴格的規則。此外,PCB的結構和厚度在使用何種規則方面也起著重要作用。為了滿足各種裝配車間和PCB施工技術的要求,PCB設計必須更堅固—面板更堅固,所有類型的間隙更大,更堅固的電路板表面等。當產品設計密度決定需要時,根據組裝者的獨特能力來調整一些準則。

PCB處理邊緣或PCB陣列

小板

大多數生產機械,漿糊印刷機,取放機,AOI設備,選擇性焊接機,波峰焊機,傳送帶等,都不能處理2.0英寸以下的板。(50.8mm)輸送機寬度。因此,當矩形PCB的最長邊小于2.0英寸時,您必須添加處理邊緣以使其變大,或者創建一系列電路板,或者將兩者組合。

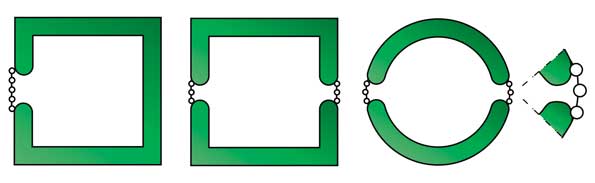

奇形板

當PCB需要裝在一個奇形的空間中并且沒有兩個平行的邊緣在傳送帶上進行處理時,必須以某種方式添加必要的處理邊緣。這些使一些非常有趣和復雜的陣列設計成為可能,請牢記如何使電路板去面板化,以及如何通過使它們很好地適合制造商的標準處理面板來最小化電路板成本。這些注意事項在下面介紹。注意:您確實可以選擇使用可調式或定制的板載機,但是這些選件非常昂貴且麻煩。它們還可能需要大量維護,并且會占用大量的地面空間。

板陣列尺寸

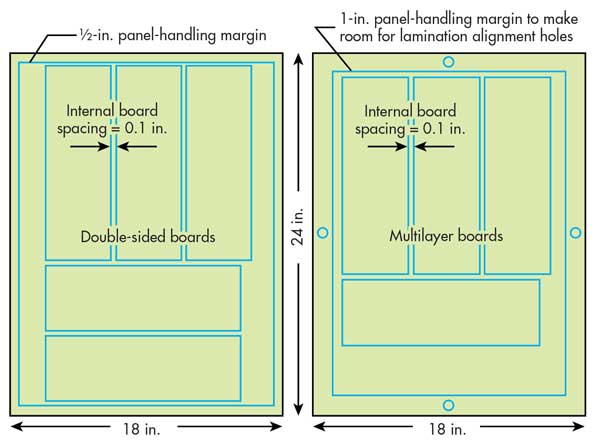

您應該設計PCB陣列,以確保在整個過程中運行多個電路板的好處,同時從PCB制造商的標準處理面板中獲得上限數量的電路板。為了便于將來的PCB突破而對陣列進行的每一次切割都會在一定程度上削弱面板的性能。因此,還必須限制陣列的尺寸,以防止PCB陣列變弱,這可能會導致在放置和放置機器中產生振動并在波峰焊接機中引起下垂。典型的PCB制造商使用自己選擇的標準面板尺寸,通常為18×24英寸。他們需要1/2英寸的尺寸。處理雙面面板和1英寸面板時的周界間隙。處理多層PCB時的間隙。在18-×24-in。面板,這意味著雙面和16-×22英寸的可用面板空間為17×23英寸。英寸的多層板空間。他們將在板陣列之間需要約0.1英寸的布線空間,因此這也是無法使用的面板空間。可以使用許多“面板計算器”來幫助您從制造商的標準面板上獲得上限的板數。但是,如果您沒有獲得70%的使用率,則應該更加努力(圖1)。

圖1

1.在設計面板尺寸時,請考慮將這些陣列寬度尺寸作為模板,以使傳送帶寬度變化保持最小。這在低數量,高混合環境中尤其重要。

設計面板尺寸時要考慮的另一項是將輸送機寬度的變化保持在最小。在我所生活的低數量,高混合的世界中,這一點尤其重要。如果您要沿一條線運行數百萬個相同的板,那么這不是大問題。在限制輸送機寬度變化的一個示例中,開發了以下陣列寬度以使用24英寸輸入。1英寸地制作出的面板尺寸。周邊處理間隙:

W = 3.75英寸,L≥W

W = 7.25英寸,L≥W

W = 10.75英寸,L≥W

然后,數組的長度應為16英寸。18英寸的限制。面板邊緣。

面板化方法

電路板的設計(即在邊緣上提供多少組件間隙,敏感的SMT組件是否靠近邊緣以及連接器或其他組件是否懸垂在邊緣上)將限制從中選擇面板突破方法的選擇。選擇。有時,在提供可行的突破方法的同時,可以采用多種方法組合來確保PCB陣列的強度。

為了提高強度,增加制造商面板上的電路板數量并促進自動分板,可以在電路板之間以幾乎任何方向使用實心凸耳來設計陣列。用于這種面板的去面板方法是去面板銑刀或激光切割機。前者會產生大量的灰塵,噪音和振動,因此需要牢固的固定裝置。后者是資本密集型的并且限于大約1mm的板厚度。盡管如此,這些方法仍在大批量市場中占有一席之地,并且不受后面將概述的許多限制性指南的約束。

可以使用鉤形刀片工具來移除板之間的實心接片,但是此過程可能很麻煩。即使刀片在板子之間的插槽中只有很小的間隙,它也可以旋轉并從板子的主要部分咬一口。如果刀片的切割邊緣是錐形的,以防止損壞板,則它會留下少量凸耳從優質板上伸出。這也是一個非常低效的過程。

對于小批量/高混合pcb,兩種選擇的脫面板方法是V型槽和穿孔的接片。凸片和V型槽在IPC標準中已經很好地涵蓋了。

V型槽拼板法

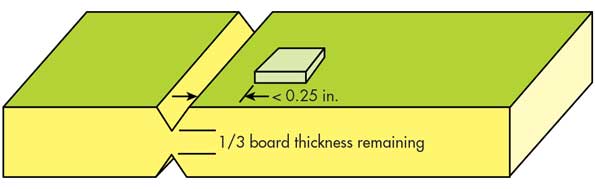

一般而言,這要求使用30至45度的圓形切割刀片從頂部切割板的厚度為1/3,從底部切割板的厚度為1/3。需要使用機器對面板進行拼板處理,因為剩下的1/3的完整原板厚度非常堅固,而用手將其折斷會給PCB帶來很大的壓力。

圖2

2. V型槽會在電路板設計和PCB可制造性方面引起各種各樣的問題。

許多人在可能的情況下更喜歡使用V槽法(圖2)(在該方法中,沒有任何部件懸在邊緣上),因為在使用經過適當設計的“披薩切刀”機器時,它效率更高,并且產生的表面應力更少。而且,用于V型槽的比薩餅切割機型去皮機價格低廉,可以長久使用,并且幾乎不需要調整和維護。此外,它們是便攜式的-您可以將分板機安裝在小推車上,并在需要的地方輕松地將其移動到整個商店。

但是,這是面板化的最嚴格方法。例如,您不能使用V形槽突破方法,其中組件懸垂在邊緣上。即使它們離板的邊緣太近,也不能使用這種方法,除非您一直沿PCB陣列切一條直線。

要清除圓形切割刀片,必須保持0.05英寸。從組件到V型槽刻痕中心的間隙,要考慮到組件的尺寸和安裝變化。由于位置的變化,諸如徑向電容器,徑向電感器和耗能徑向陶瓷電阻器之類的高大部件之間的間距必須大于0.05英寸(標稱值),而連接器和其他矮型零件的間距應為0.05英寸。 -在。清除。如果與刻痕線之間的距離小于0.25英寸(6.35毫米),則表面安裝的多層陶瓷片式電容器(MLCC)的長邊必須平行于V形槽切口,并且無論距離刻線應保持0.119英寸(3毫米)。 。對于較大尺寸的蓋子和某些蓋子電介質,這變得尤為重要。由于迫使分裝板刀片進入V形槽而產生的表面應力會通過板表面傳遞到剛性焊點,然后傳遞到組件主體。如果它們太靠近V形槽,則可能使它們斷裂。將電容器本體的長邊緣平行于邊緣定位可使本體斷裂的風險降到很低(再次參見圖2)。

V型槽還會削弱PCB陣列,當陣列必須通過波峰焊接機時,這是非常不希望的。陣列中的V型槽加劇了在預熱的PCB材料上拉下的焊料波的表面張力。當將電路板下拉時,突出的引線往往會碰到,有時會掛在波峰焊擋板上。

圖3

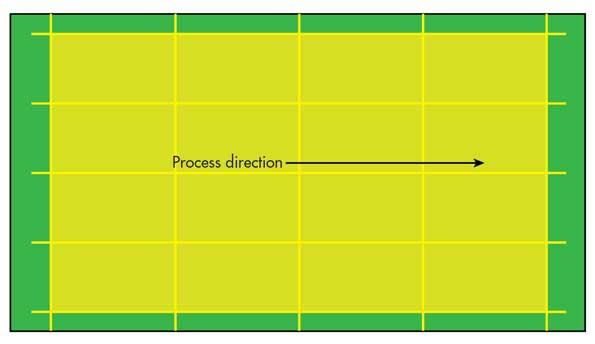

3.如果是矩形PCB,則通過“跳躍刻痕”來加強陣列。在較短的邊緣或前緣和后緣。

對于矩形PCB,您可以通過在較短的邊緣(即前緣和后緣)上“跳躍刻痕”來增強陣列(圖3)。由于V形槽刀片是圓形的,因此必須切開板子的邊緣,以在板子的邊緣獲得完整的V形槽。將切割后的1/4英寸穿過PCB的邊緣,穿過1/2英寸。分離邊緣,將留下足夠的前緣和后緣,以增強陣列強度并減小波的下拉效應,同時在板上實現所需的全深度V形槽切割。

當使用跳躍得分時,必須指示分裝操作員在嘗試分離板之前先去除前緣和后緣。您可能會從PCB制造商那里得到一些幫助,但它可以使陣列更堅固。通過不給跳躍得分定尺寸來給制造者一個休息。很難控制,而且您不知道V槽切割刀片的直徑。因此,您不確切知道切割將在何處結束。

注意:如果需要“干凈”,平滑的板邊緣,則不希望使用V槽方法,但是這種情況很少發生。

分離制表面板拼版方法

當無法使用V形槽時,請設計PCB陣列,并在PCB之間留出打孔的小片,以留出空間。跡線和表面安裝的零件應與凸耳上的穿孔保持1/8英寸或約3毫米的距離,以免在分離電路板時碎裂和表面應力造成損壞。保持SMT MLCC距離穿孔小孔1/4英寸(6.35毫米)。在大多數制造廠中,標準銑刨機尺寸為3/32英寸或2.5 mm,您想要設計一個間距,該間距需要銑刨機鉆頭一次通過。對于V型槽設計,要考慮陣列的脆弱性,而對于穿孔板陣列,則要加倍。

五孔穿孔圖案是可分離凸耳的標準配置。在限制走線或組件邊緣間隙以及必須將凸片放置在懸垂零件下方的情況下,可以使用用于孔口的三孔圖案。三孔突圍要弱得多,與五孔突圍的間距必須更近。

可拆卸的敲除需要填充孔用面積大于或等于0.6英寸2,為了防止焊波從運行到基板的頂部。如果是較小的矩形孔,則可以在任何一側放置一個五孔孔。由于PC板將在波浪的中間下陷,因此擊倒在板的中間更為重要,而在邊緣則較不重要。如果不需要波峰焊接工藝,則不需要敲除。

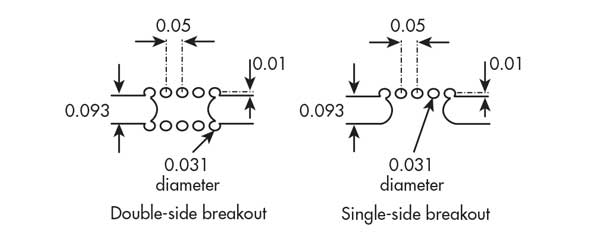

圖4

4.接片規格符合IPC-7351,旨在防止接片穿孔后殘留的材料伸出接片后超出PCB邊緣。

接片規格適用于IPC-7351 (圖4),旨在防止接片穿孔后殘留的材料從接片伸出后超出PCB邊緣。當在電路板邊緣附近走線時,這可能會給PCB設計人員帶來一些麻煩,但通常要從電路板設計開始就牢記這一點。

在布線切口中心居中的穿孔會導致不必要的側板突出(圖5)。

圖5

5.在布線切口中心居中的穿孔會導致不必要的側板突出。

當沒有足夠的空間容納五孔穿孔接片時,可使用三孔穿孔接片進行敲除和板邊緣。可以設計出一個矩形孔,在任何一個邊上都帶有一個五孔的穿孔凸耳(圖6)。

圖6

6.三孔穿孔的接片用于敲孔和板邊緣,沒有足夠的空間容納五孔穿孔的接片。可以設計出一個矩形孔,在任何一個邊上都帶有一個五孔的穿孔凸耳。

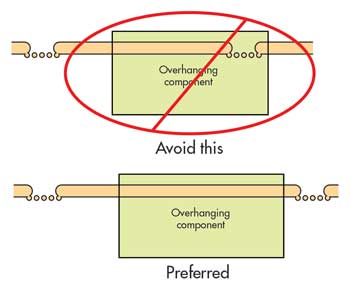

請勿將分離式突舌放在懸垂的組件下方(圖7)。

圖7

7.不要將分離式標簽放在懸垂的組件下面。

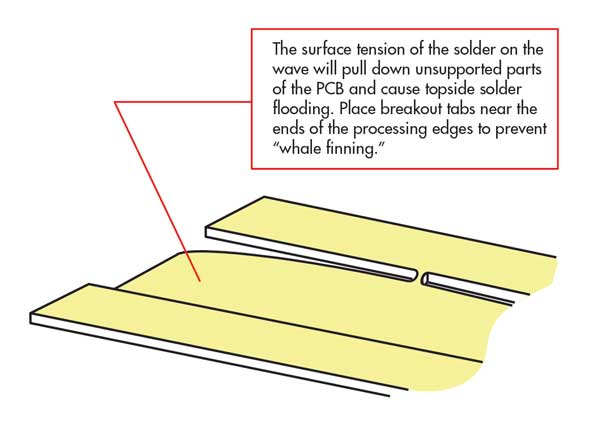

凸耳必須放置在盡可能靠近面板末端的位置,以防止“鯨魚鰭” (圖8),此后,對于5孔圖案,應每2到3英寸;對于三孔穿孔凸耳,則應每1.5英寸。三孔圖案分接板用于板邊緣,其空間和間隙會阻止使用五孔分接板。

圖8

8.波峰上焊料的表面張力會拉低PCB上不受支撐的部分,并導致頂部焊料溢流。在處理邊緣的末端附近放置分接凸耳,以防止“鯨魚劃傷”。

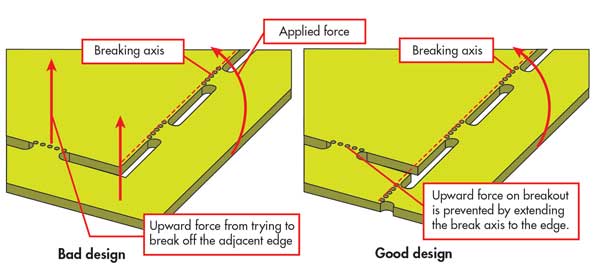

三孔圖案分接板用于板邊緣,其空間和間隙會阻止使用五孔分接板。分離式面板的設計必須使一次斷開的所有凸舌共線。陳述的另一種方式是,斷裂軸必須與任何一個斷裂中涉及的凸耳孔共線。如果在斷開操作過程中突舌的穿孔不是共線的,則某些突舌會承受垂直于板表面的力,從而在表面層壓板上造成撕裂作用(圖9)。

圖9

9.如果在斷開操作過程中突舌的穿孔不是共線的,則某些突舌會承受垂直于板表面的力,從而對表面層壓板造成撕裂作用。

可能只是阻焊層分層并與走線分開,或者實際上可能是電路板的表面層,它會撕裂并拉動走線。這是針對穿孔制片法的主要抱怨。在AMETEK,我們發現了一種永遠不會損壞電路板的折斷方法,如下所述。但是,實際上,這種方法并非萬無一失。

組合面板化方法

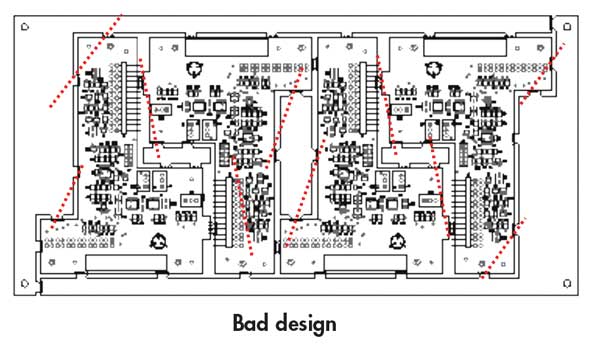

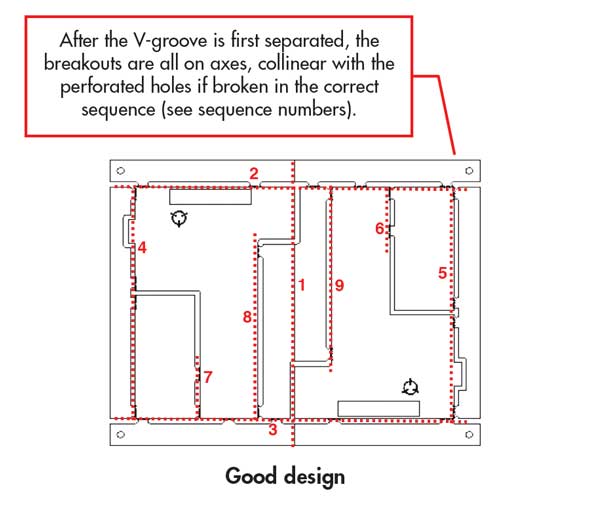

將有關V形槽和穿孔板鑲板方法的準則放在一起,讓我們看一下同一塊板的兩種陣列設計(圖10)。

圖10

10.在本例中,雖然組合拼板方法減少了電路板數量,但值得多花一點錢增加更多的PCB,以防止在突破期間不斷發生的電路板損壞,以及反復出現的波峰焊溢出問題。

良好的設計減少了制造商面板上的板數。但是,為防止在開孔期間不斷發生的電路板損壞和波峰焊溢出的問題,為PCB多付一些錢是值得的。

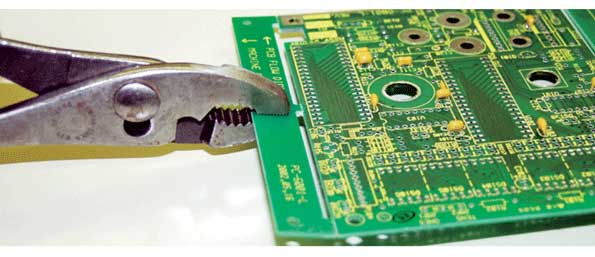

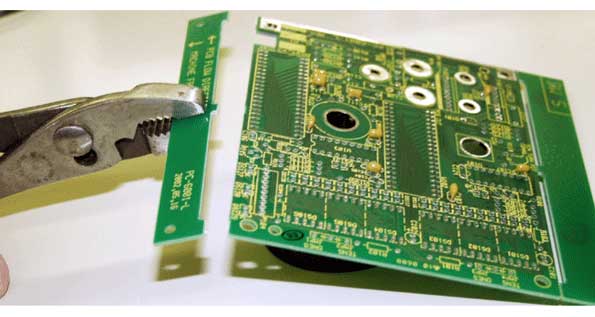

穿孔板的重要說明

不管您設計穿孔板式PCB陣列的質量如何,如果使用不良的打孔方法,都可能會撕裂或分裂PCB的阻焊層或有源表面層。下面是一種安全的方法,用于打孔穿孔的標簽陣列,以最小化PCB損壞以及在打孔過程中將應力從PCB表面轉移到組件上的情況(圖11和12)。

圖11

11.彎曲邊緣上的每個凸耳,直到聽到裂痕為止,但沒有進一步的聲音。我們不希望這時的邊緣完全斷裂

圖12

12.以相反方向彎曲處理邊緣,以將其從板上完全卸下。

多板陣列的面板強度注意事項

保持整體面板強度的主要原因是要避免在波峰焊和選擇性焊接過程中在取放機中產生振動和下垂。如果不對面板進行任何形式的通孔機焊接,則可以將以下概述的規則放寬50%。如果將面板焊接在支撐托盤上,它們也可能會松弛。以下是一些準則,以確保面板強度足以承受加工應力。

V形槽刻痕或帶有在板之間布線的突舌會導致面板強度顯著降低。必須限制多個圖像托盤上各板之間的V形槽或布線的數量,具體取決于:

?板的材料和厚度

?要安裝在板上的零件的重量

?是否將使用剛性焊臺通過焊錫機處理電路板

必須以某種方式設計多個面板,以提供前后的未刻痕的加勁肋邊緣。如有必要,請使用本文前面所述的跳轉評分。如果由于不能承受自動焊接過程或由于它們位于電路板的底部而必須手工焊接較重的零件,則它們并不是面板設計決策中的考慮因素。

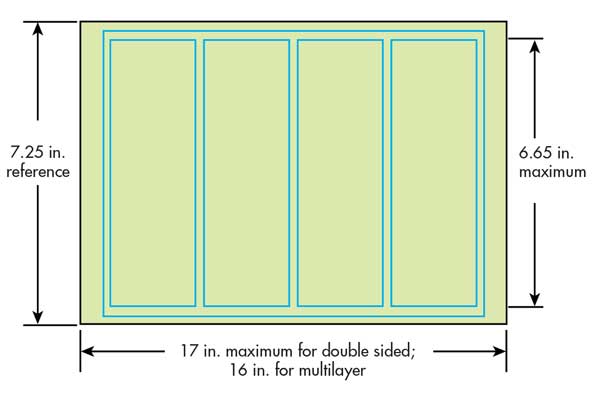

對于厚度大于或等于0.06英寸(1.5毫米)的FR4或HTFR4 PCB,并排最多可容納1.5英寸的五個板。板寬,四塊板最大為2.5英寸。板寬,三塊板,最大4英寸。板寬,兩個用于7.5英寸以下的板。板寬。最長6.65英寸的板可在面板上旋轉90°,并沿著陣列的長軸并排放置,以適合標準的7.25英寸。寬度。僅當結果面板的長度大于寬度時,這才有意義,因此您可以將板子添加到陣列中以有效利用制造商的面板(圖13)。

圖13

13.長板可以沿著整個面板的長軸并排放置。

您也可以嘗試旋轉更長的木板,最大10英寸長,90°,以充分利用制造商的面板。但是,這通常會導致在通孔機焊接過程中出現過多的陣列下垂。在較厚,更堅固的PCB上,旋轉較長的板更為實用。設計標準的0.09英寸厚的PCB時,超出這些準則的陣列中的板數可能會增加。

對于厚度小于0.06英寸(1.5毫米)的FR4或HTFR4 PCB,最多可并排放置三個板,最大1.5英寸。板寬和兩塊板,最大3英寸。板寬。請注意,這些面板將非常脆弱,并且在沒有波浪板支撐的情況下仍無法進行波峰焊接。

為避免在加工機中下垂,PCB陣列設計中的另一個考慮因素是板上零件的重量。如果板上有重磁性物質(大于半磅或1.1千克)或其他重物,則盡量不要在面板上放置多個板。如果最終的面板寬度不超過7.25英寸,則可以并排放置兩塊帶有重零件的板。在這種情況下,盡量指定較厚的PCB,例如0.09英寸。

其他注意事項

奇怪形狀的PCB:奇怪形狀的板可以彼此相對旋轉,以減少PCB原料的浪費,從而降低板的成本。可以將圖像彼此交替90度到180度以實現PCB材料的節省,只要您不違反關于分頁凸耳穿孔與每個分頁軸共線的規則即可。

工具孔:為了方便進行釘床測試,請在分離式處理邊緣上的板陣列的任何三個角附近提供工具孔。工裝孔通常為0.125英寸,+ 0.004 / -0.00,并且未電鍍。同樣,工具孔通常放置在距離板陣列邊緣約5毫米的位置。

基準標記:包含具有表面安裝部件的PCB的陣列必須具有基準標記,通常在每個工具孔附近都有一個基準標記。基準標記格式有很多選擇,因此您應該向匯編程序咨詢其偏好。基準標記的邊緣必須與板的邊緣至少相距0.157英寸(4毫米),以使它們不會被基準對準攝像系統的加工機中的傳送帶頂部夾具遮蓋。陣列處理邊緣基準標記并不排除在陣列內各個板上提供基準標記的必要性。

結論

沒有設計者可以忽略這些PCB面板化注意事項。PCB陣列設計可能會對PCB組裝過程產生積極或消極的影響。各種考慮因素都很復雜,并且會受到PCB幾何形狀以及無數PCB組裝服務供應商的眾多機器功能的影響。陣列設計也會極大地影響PCB成本。